- Introducción

-

Consideraciones básicas

de un equipo de diseño -

El acero de precisión premecanizado

tiene ventajas técnicas -

El acero de precisión premecanizado

tiene ventajas económicas -

El acero de precisión premecanizado

tiene ventajas cualitativas -

Ventajas concretas en

el diseño y la producción -

¿Cuándo puede seguir teniendo sentido

el material en bruto aserrado? - Conclusión

Acero de precisión premecanizdao en comparación con el material en bruto: ¡Aproveche las ventajas y ahorre costes!

El acero de precisión premecanizado es una pieza mecanizada por todas las caras con una superficie sin descarburación que se puede utilizar directamente para fabricar un producto industrial de precisión. Este prematerial también se denomina producto semiacabado porque se refiere a una etapa de procesamiento «a medias» en el camino hacia una pieza acabada.

Puede ser acero plano de precisión o acero redondo de precisión, con o sin sobremedida.

Una persona que diseña herramientas y moldes debería contar con el acero premecanizado (por ejemplo, fresado fino o rectificado) en lugar del material en bruto aserrado, ya que esto ofrece varias ventajas técnicas, económicas y cualitativas que optimizan todo el proceso de producción y minimizan el riesgo de problemas en los pasos posteriores de procesamiento y temple del acero.

Nuestra gama de aceros de precisión se caracteriza por el elevado número de medidas con las tolerancias más ajustadas y una calidad superficial excelente.

Somos el socio adecuado para acero plano de precisión, acero redondo de precisión, placas P de acero de precisión y barras de precisión €co-Präz.

Acero PREMIUM en 70 materiales y 36.221 medidas.

Directo desde el almacén –

Entrega rápida

Medidas especiales a petición,

aserramos, fresamos y rectificamos.

Consideraciones básicas de un equipo diseñador a la hora de elegir entre acero de precisión premecanizado y acero en bruto.

Al fabricar una pieza de precisión de acero, la persona que diseña se enfrenta en primer lugar a la decisión de qué acero cumple los requisitos técnicos necesarios. Inmediatamente después de esta selección, hay que decidir qué materia prima cumple mejor los requisitos de precisión dimensional, calidad superficial y rentabilidad.

La materia prima influye decisivamente en el esfuerzo de fabricación, el tiempo de producción y los costes totales. A la hora de seleccionar el acero premecanizado deben tenerse en cuenta los siguientes aspectos:

Precisión de la materia prima:

¿Con qué precisión se ajusta la materia prima a las medidas finales deseadas?

Costes de procesamiento:

¿Cuántos pasos de trabajo son necesarios para llevar el acero a las medidas finales?

Factor costes:

¿Cómo afectan a los costes totales de producción los costes del material, el tiempo de procesamiento y el uso de maquinaria?

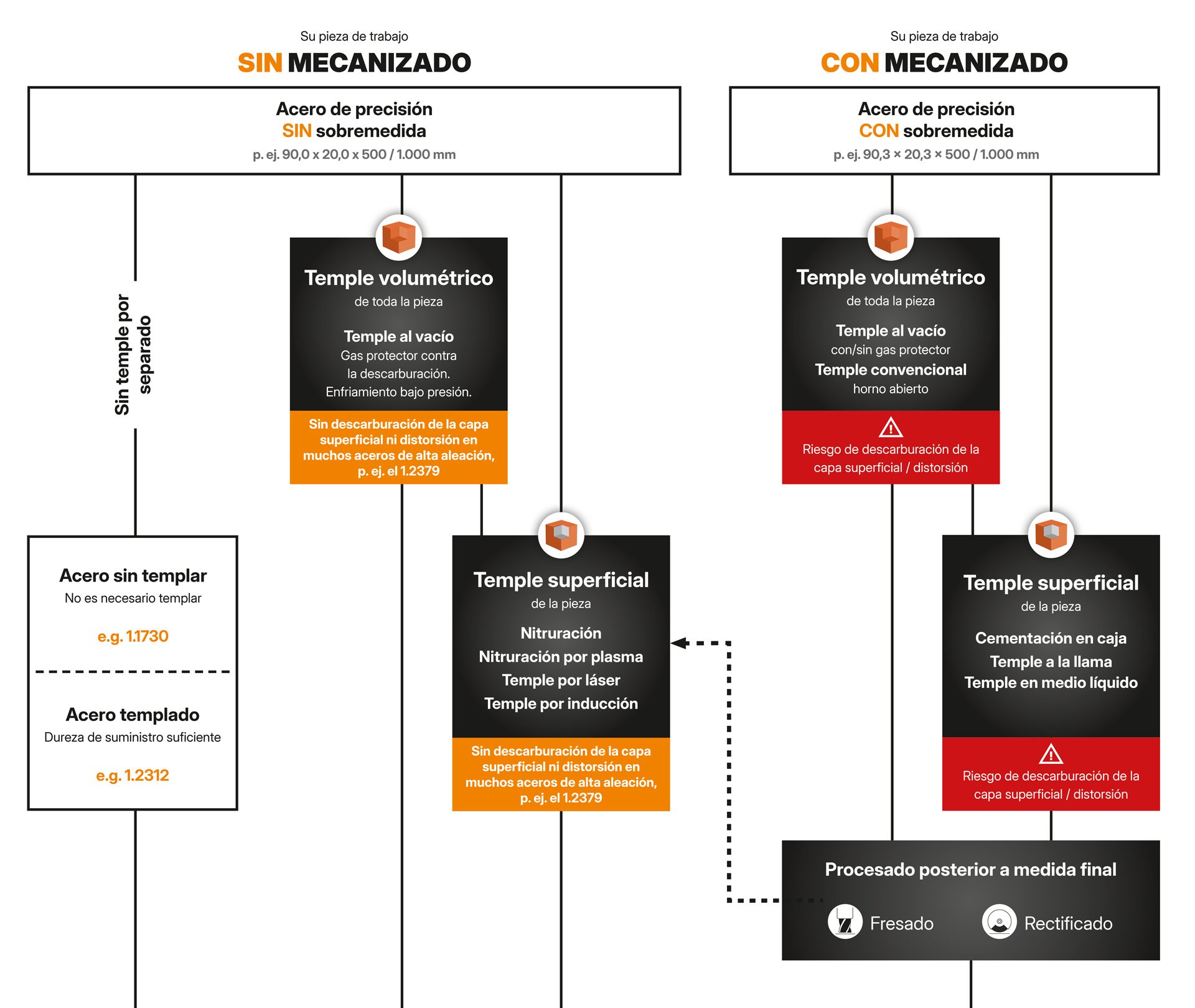

Ilustración gráfica: Proceso de toma de decisiones para seleccionar la materia prima

A: ELEGIR LA

CLASE DE ACERO

1.XXXX

Objetivo después de templar:

por ejemplo, alta dureza de trabajo + alta resistencia a la tracción

B: ELEGIR EL

PROCESO DE TEMPLE

Temple volumétrico

Temple superficial

Temple volumétrico y superficial

C: ELEGIR QUÉ

ACERO COMPRAR

Acero de precisión SIN sobremedida

Acero de precisión CON sobremedida

Material en bruto / corte de sierra

Su mejor opción!

La alternativa!

La siguiente tabla muestra los tres tipos diferentes de materia prima para la fabricar una pieza de precisión de acero para herramientas o de acero resistente a la corrosión y los procesos de endurecimiento adecuados.

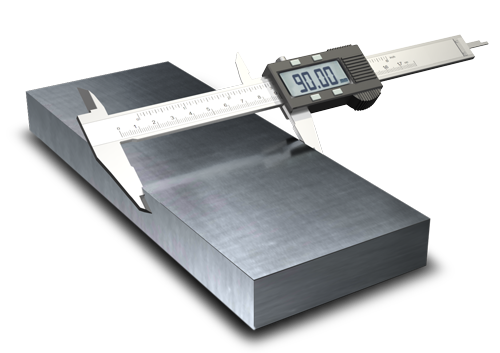

Acero plano de precisión SIN sobremedida

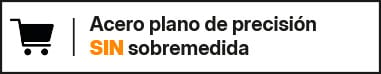

Acero plano de precisión CON sobremedida

Materia prima cortada con sierra

| Acero plano de precisión SIN sobremedida |

Acero plano de precisión CON sobremedida |

Materia prima cortada con sierra |

|---|---|---|

|

Medidas finales de la materia prima (mm) 100,0 x 20,0 x 500 |

Medidas finales de la materia prima (mm): 100,3 x 20,3 x 500 |

Medidas finales de la materia prima (mm) 105 x 25 x 505 |

| Precisión: Muy alta (la materia prima más precisa) |

Precisión: alta (se ajusta a la medida, pero es necesario recotar) |

Precisión: bajo (diseño en bruto) |

| Costes de procesamiento: No necesita procesamiento posterior: se puede utilizar directamente. |

Costes de procesamiento: Es necesario rectificar/fresar para conseguir las dimensiones finales. |

Costes de procesamiento: Requiere mecanizado completo (fresado, rectificado). |

| Ámbito de aplicación • Piezas de precisión • tolerancias ajustadas • no hace falta mecanizar |

Ámbito de aplicación • Piezas de precisión con pasos de mecanizado estandarizados |

Ámbito de aplicación • Piezas rugosos • producción consciente de los costes • gran volumen de pasos de procesado |

| Procesos de temple adecuados: • Temple por vacío • nitruración • nitruración por plasma • temple por láser • temple por inducción |

Procesos de temple adecuados: • Temple convencional • temple en caldera • cementación en caja • temple a la llama • temple en medio líquido |

Procesos de temple adecuados: Todas las opciones de procesos de temple anteriores |

Acero plano de precisión SIN sobremedida

Medidas finales de la materia prima (mm):

100,0 x 20,0 x 500

Precisión:

Muy alta (la materia prima más precisa)

Costes de procesamiento:

No necesita procesamiento posterior: se puede utilizar directamente.

Ámbito de aplicación:

Piezas de precisión, tolerancias ajustadas, no hace falta mecanizar.

Procesos de temple adecuados:

• Temple por vacío

• nitruración

• nitruración por plasma

• temple por láser

• temple por inducción

Acero plano de precisión CON sobremedida

Medidas finales de la materia prima (mm):

100,3 x 20,3 x 500

Precisión:

alta (se ajusta a la medida, pero es necesario recotar)

Costes de procesamiento:

Es necesario rectificar/fresar para conseguir las dimensiones finales

Ámbito de aplicación:

Piezas de precisión con pasos de mecanizado estandarizados

Procesos de temple adecuados:

• temple convencional

• temple en caldera

• cementación en caja

• temple a la llama

• temple en medio líquido.

Materia prima cortada con sierra

Medidas finales de la materia prima (mm):

105 x 25 x 505

Precisión:

baja (diseño en bruto)

Costes de procesamiento:

Requiere mecanizado completo (fresado, rectificado)

Ámbito de aplicación:

Piezas rugosos, producción consciente de los costes, gran volumen de pasos de procesado.

Procesos de temple adecuados:

Todas las opciones de procesos de temple anteriores

Diferenciar la materia prima:

| Acero plano de precisión SIN sobremedida: |

Acero plano de precisión CON sobremedida: |

Material en bruto a corte de sierra: |

|---|---|---|

| La materia prima más precisa, directamente apta para el acabado. | Dimensionalmente exacto, pero con tolerancias (normalmente +0,3 mm) para permitir el retrabajo mediante rectificado/fresado. | Acabado rugoso con grandes desviaciones dimensionales y rugosidad superficial. |

| No necesita creces, ya que la superficie ya es dimensionalmente estable y de alta calidad. | Adecuado para piezas en las que se espera la descarburación de los bordes y que la pieza se distorsione, por ejemplo, debido a un proceso de temple planificado (por ejemplo, durante el temple en una caldera con oxígeno). En este caso, es necesario un tratamiento posterior para garantizar que las superficies estén libres de descarburación de bordes y lograr una precisión dimensional perfecta. | Requiere un procesamiento intensivo (por ejemplo, fresado, rectificado) para conseguir las medidas finales. |

| Ideal para piezas de precisión con tolerancias ajustadas y un esfuerzo de mecanizado mínimo. Ideal para procesos de temple en los que no se espera descarburación de los bordes ni que la pieza se distorsione (por ejemplo, temple al vacío). |

Económico para piezas con poca precisión o para el acabado directo de piezas grandes en una sola sujeción. |

Diferenciar la materia prima:

Acero plano de precisión SIN sobremedida:

- La materia prima más precisa, directamente apta para el acabado.

- No necesita creces, ya que la superficie ya es dimensionalmente estable y de alta calidad.

- Ideal para piezas de precisión con tolerancias ajustadas y un esfuerzo de mecanizado mínimo.

- Ideal para procesos de temple en los que no se espera descarburación de los bordes ni que la pieza se distorsione (por ejemplo, temple al vacío).

Acero plano de precisión CON sobremedida:

- Dimensionalmente exacto, pero con tolerancias (normalmente +0,3 mm) para permitir el retrabajo mediante rectificado/fresado.

- Adecuado para piezas en las que se espera la descarburación de los bordes y que la pieza se distorsione, por ejemplo, debido a un proceso de temple planificado (por ejemplo, durante el temple en una caldera con oxígeno). En este caso, es necesario un tratamiento posterior para garantizar que las superficies estén libres de descarburación de bordes y lograr una precisión dimensional perfecta.

Material en bruto a corte de sierra:

- Acabado rugoso con grandes desviaciones dimensionales y rugosidad superficial.

- Requiere un procesamiento intensivo (por ejemplo, fresado, rectificado) para conseguir las medidas finales.

- Económico para piezas con poca precisión o para el acabado directo de piezas grandes en una sola sujeción.

¿Tiene alguna pregunta?

¡Le asesoramos!

Acero plano de precisión

Acero redondo de precisión

Placas de acero de precisión

El acero de precisión premecanizado tiene ventajas técnicas

Mayor precisión dimensional

El acero premecanizado (acero plano de precisión, acero plano €co-Präz, acero redondo de precisión) tiene tolerancias ajustadas en cuanto a forma y medidas, lo cual facilita su procesamiento posterior.

El acero bruto aserrado suele presentar mayores desviaciones dimensionales (por ejemplo, ondulaciones o imprecisiones en el espesor), que deben compensarse con un mecanizado adicional.

Menos tiempo de mecanizado

El material premecanizado sólo requiere un mecanizado posterior mínimo, ya que las dimensiones y la calidad de la superficie ya se han optimizado.

El material aserrado requiere un mecanizado adicional (por ejemplo, refrentado, cepillado o fresado) para conseguir las medidas y el acabado superficial deseados.

Reducir la distorsión por mecanizado y temple

En el caso del acero premecanizado, especialmente el acero que está fresado fino o el rectificado, nos aseguramos de utilizar una materia prima de pocas tensiones, un mecanizado uniforme y, si es necesario, enderezamos las piezas con máquinas enderezadoras de rodillos. Esto significa que hay menos tensiones internas en nuestro acero.

La materia prima aserrada, por ejemplo a partir de barras o chapas laminadas, puede ser propensa a distorsionarse más debido a la distribución no homogénea de las tensiones tanto durante el procesamiento posterior como durante el temple.

Mejor calidad superficial

Las superficies fresadas finas o rectificadas son lisas y tienen una estructura uniforme, lo cual es importante para los procesos de endurecimiento posteriores (por ejemplo, la nitruración).

Las superficies aserradas suelen ser rugosas e irregulares, lo cual puede dificultar la difusión del carbono o el nitrógeno en procesos como la cementación o la nitruración.

El acero de precisión premecanizado tiene ventajas económicas

| Ahorro en costes de mecanizado | Menos desperdicio de material | Menor tiempo de producción |

|---|---|---|

| El acero premecanizado reduce la necesidad de mecanizado en basto o intermedio, lo que ahorra tiempo de mecanizado, herramientas y costes de mano de obra. | El acero de precisión premecanizado ya está optimizado para las dimensiones requeridas, lo cual significa que se pierde menos material por arranque (por ejemplo, durante el fresado). | Como se requieren menos pasos para el mecanizado, el proceso de producción es más rápido y eficiente con el acero premecanizado. |

| Con la materia prima aserrada, primero hay que mecanizar minuciosamente todas las superficies antes de conseguir formas o tolerancias precisas. | El material aserrado suele tener entre 5 y 10 mm de sobremedida en el ancho, el espesor y el largo cuando se corta a medida, lo que provoca un mayor desperdicio de material. | El material aserrado alarga la cadena del proceso de fabricación porque se necesita desbastar y realizar un mecanizado intermedio. |

El acero de precisión premecanizado tiene ventajas económicas

Ahorro en costes de mecanizado

- El acero premecanizado reduce la necesidad de mecanizado en basto o intermedio, lo que ahorra tiempo de mecanizado, herramientas y costes de mano de obra.

- Con la materia prima aserrada, primero hay que mecanizar minuciosamente todas las superficies antes de conseguir formas o tolerancias precisas.

Menos desperdicio de material

El acero de precisión premecanizado ya está optimizado para las dimensiones requeridas, lo cual significa que se pierde menos material por arranque (por ejemplo, durante el fresado).

El material aserrado suele tener entre 5 y 10 mm de sobremedida en el ancho, el espesor y el largo cuando se corta a medida, lo que provoca un mayor desperdicio de material.

Menor tiempo de producción

- omo se requieren menos pasos para el mecanizado, el proceso de producción es más rápido y eficiente con el acero premecanizado.

- El material aserrado alarga la cadena del proceso de fabricación porque se necesita desbastar y realizar un mecanizado intermedio.

El acero de precisión premecanizado tiene ventajas de calidad

Mejor estructura superficial para procesos posteriores

Una superficie lisa y premecanizada es ideal para:

- Procesos de endurecimiento como la nitruración y la cementación, ya que el nitrógeno o el carbono están distribuidos de manera más uniforme.

- Procesos de sujeción y ensamblaje que requieren una alta calidad superficial.

Las superficies aserradas pueden presentar ranuras o rugosidades que hagan necesario un repaso. Sujeción insegura de la pieza con cortes de sierra en ángulo.

Menos tensiones internas

El acero recocido de pocas tensiones se utiliza a menudo como materia prima para el acero premecanizado con el fin de evitar tensiones internas incluso antes de la primera operación de mecanizado.

El acero bruto aserrado puede presentar tensiones desiguales que causan problemas como distorsiones, grietas o desviaciones dimensionales cuando se procesa o se templa.

Homogeneidad del material

Con el acero premecanizado, los defectos raros del material (por ejemplo, sopladuras, grietas) se pueden reconocer muy fácilmente gracias a la gran finura de la superficie.

En el caso de la materia prima aserrada, este tipo de inspección visual apenas es posible, por lo tanto, estos defectos del material sólo se pueden reconocer mucho más tarde, tras un complejo procesamiento posterior, o incluso conllevan el riesgo de que la pieza falle una vez terminada.